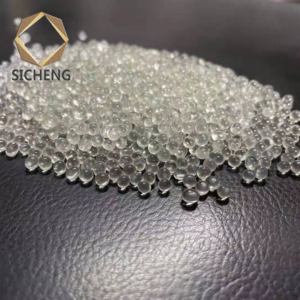

유리 비드는 특히 페인트, 잉크, 화장품, 제약, 전자 산업 등에서 분쇄 및 밀링 작업에 널리 사용됩니다. 유리 비드가 효과적인 이유는 다음과 같습니다.

1. 경도 및 내구성

유리 구슬은 고품질 붕규산염 또는 소다석회 유리로 만들어져 매우 뛰어난 경도( 모스 경도 5~6 )를 갖습니다.

이 소재는 마모와 파편화에 강하며 고속 연삭에서도 원래 모양을 유지합니다.

2. 매끄럽고 구형

둥근 모양 덕분 에 막힘이나 응집을 최소화하여 균일한 분쇄가 가능합니다 .

매끄러운 표면은 장비의 마찰과 마모를 줄이는 동시에 일관된 입자 크기 감소를 보장합니다 .

3. 화학적 불활성

유리는 반응성이 없어 오염 없이 민감한 물질(예: 의약품, 식품, 안료)을 분쇄하는 데 이상적입니다.

금속 구슬과 달리 산화되지 않으며 금속 불순물이 발생하지 않습니다.

4. 밀도 및 충격력

유리 비드는 적당한 밀도(~2.5 g/cm³)를 가지고 있어 과도한 에너지 소비 없이도 미세 분쇄에 충분한 충격력을 제공합니다.

습식 분쇄 (예: 비드 밀) 에 적합하며 입자를 효율적으로 분산시키고 분해합니다.

5. 다양한 크기 및 정밀 연삭

0.1mm에서 3mm까지 의 크기로 제공되어 초미세 분쇄(나노입자 생산)나 더 거친 분쇄가 가능합니다.

작은 구슬은 더 높은 전단력을 제공하므로 응집물을 분해하는 데 이상적입니다.

6. 비용 효율적이며 재사용 가능

지르코니아나 세라믹 비즈보다 저렴하지만 여전히 다양한 용도로 효과적입니다.

너무 많이 착용하지 않았다면 세척하여 재사용할 수 있습니다.

일반적인 응용 프로그램:

페인트 및 잉크 (안료 분산)

화장품 (균질화 크림 및 로션)

제약품 (나노입자 약물 전달)

전자 (세라믹 슬러리 제조)

제한 사항:

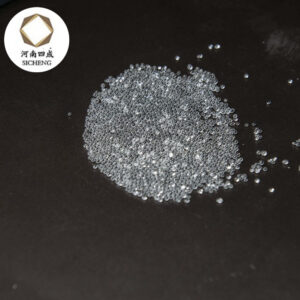

지르코니아나 세라믹 비즈 만큼 단단하지 않기 때문에 매우 높은 에너지 밀링에서는 더 빨리 마모될 수 있습니다.

매우 연마성이 강한 재료에는 더 단단한 매체(이트리아 안정화 지르코니아 등)가 필요하므로 적합하지 않습니다.

결론:

유리 비드는 미세 및 초미세 밀링에 적합한 다재다능하고 비용 효율적인 분쇄 매체이며, 특히 화학적 순도와 매끄러운 가공이 중요한 분야에서 사용됩니다. 더 강한 소재의 경우 세라믹 또는 지르코니아 비드가 선호될 수 있습니다.